A csiperkegomba komposztkészítés technológiája és a letermett komposzt hasznosítása

Szerző: Győrfi Júlia

A kétspórás csiperkegomba (Agaricus bisporus) termesztése Franciaországban a XVII. században kezdődött. Először a királyi udvar kertészei figyelték meg, amint a melegágyak „melegtalpán”, amelynek fő összetevője a szalmás lótrágya volt, csiperkegomba nőtt. A napjainkban már kezdetlegesnek tekintett termesztési mód ezekből a kertészetekből került először a Párizs környéki kőbányák elhagyott tárnáiba, majd Európa több országába, később pedig az egész világon elterjedt.

Valamennyi termesztett gombafaj közül ennek a fajnak a legjobban kidolgozott a termesztéstechnológiája és mindmáig világszerte a legnagyobb mennyiségben termesztik. A kétspórás csiperkegomba bazídiumain - a legtöbb gombafajtól eltérően - két bazídiospóra képződik. E tulajdonság el is választja az Agaricus bisporus-t a többi Agaricus-fajtól, amelyek bazídiumán többnyire 4 bazídiospóra képződik.

A kétspórás csiperkegomba, csiperke, más néven champignon, a magyar helyesírás szerint csak „egyszerűen” sampinyon. Az egész világon, a legtöbb nyelvben a champignon elnevezés egyértelműen az Agaricus bisporus-t jelenti, bár az angolszász nyelvterületen a button mushroom, cultivated mushroom elnevezések is közismertek.

A csiperkegomba-termesztés feltételei

- Táptalaj (gombakomposzt),

- Szaporítóanyag (csíra, megfelelő fajtával),

- Klimatizált termesztő berendezés,

- Takaróanyag,

- Higiénia.

A csiperkegomba és más termőtesttel rendelkező gombák fejlődési ciklusát két részre lehet osztani: vegetatív életszakasz (micélium növekedése, fejlődése) és generatív életszakasz (termőtestek képződése, fruktifikáció). A csiperkegomba termesztésében úgyszintén ezt a két fejlődési szakaszt különböztetjük meg: a csíraszemekből kifejlődő micélium először a komposztot szövi át, majd a takarást követően a micélium a takaróanyag rétegébe is belenő (vegetatív szakasz), majd a takarás hatására, illetve a környezeti paraméterek jelentős változtatása után lép át a termőtestképződés (generatív szakasz) fázisába.

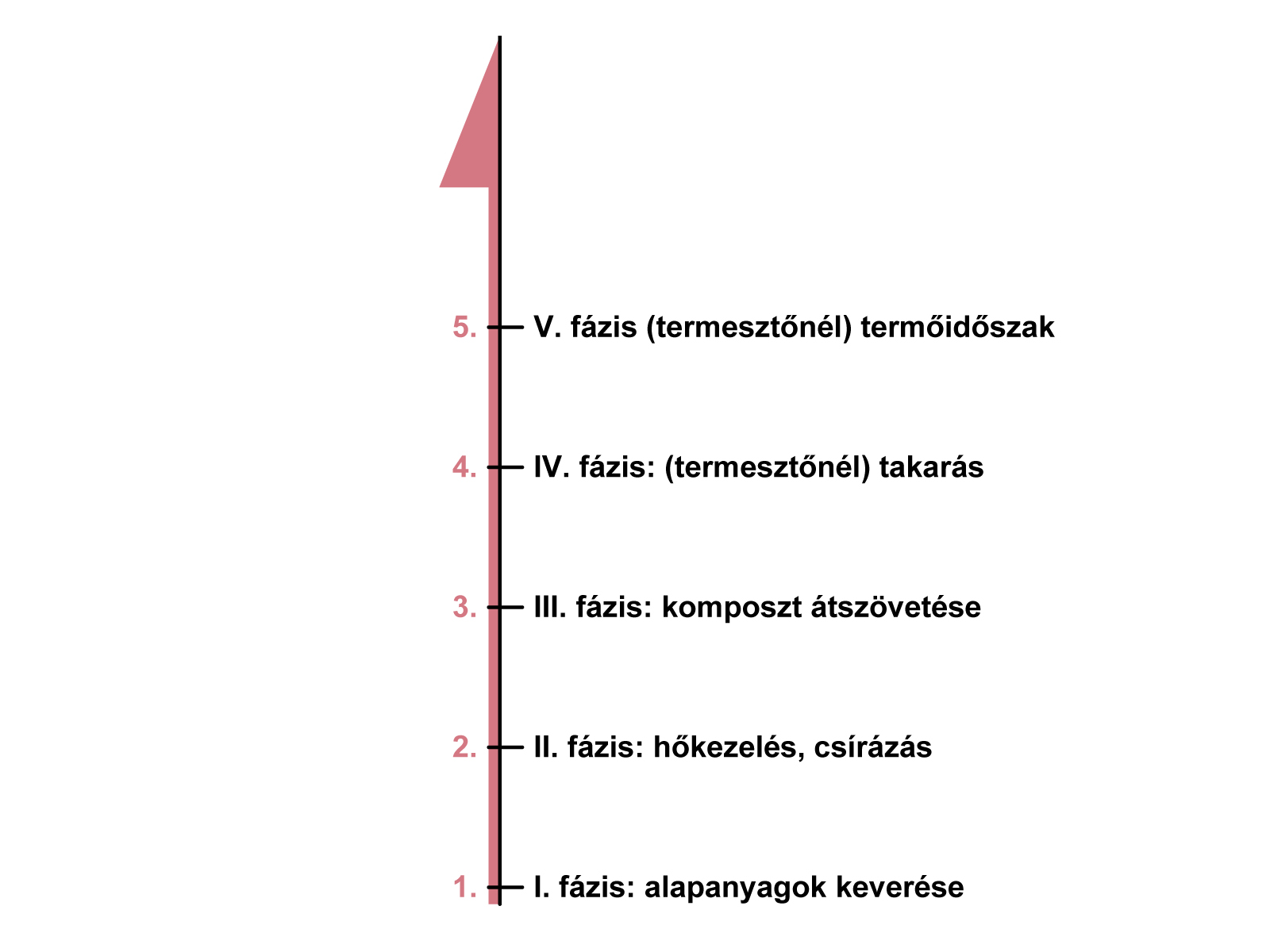

A korszerű csiperkegomba termesztésben (elsősorban a komposzt készítésekor) az alábbi főbb szakaszok („fázisok”) különböztethetők meg:

-

I. fázis: a komposzt alapanyagainak (gabonafélék szalmája, csirke- és lótrágya, víz és gipsz) minél homogénebb összekeverése, majd a lebomlási folyamatok túlnyomó részének a végbemenetele;

-

II. fázis: (indoor hőkezelés): a nyers (zöld = I. fázisú komposzt) komposzt indoor hőkezelő alagutakba kerül, amelyekben megfelelő hőkezelési lépcsőket követően a komposztálódási folyamatok befejeződnek. A hőkezelés után olyan tápközeget kapunk, amelyet a csiperkegomba micéliuma sikeresen birtokba tud venni. A hőkezelésen átesett komposzt a csiperkegomba számára szelektívnek tekinthető, mentes kórokozóktól, kártevőktől, és megfelelő tápanyagforrást jelent a gomba számára. A hőkezelt komposztot becsírázzák. A becsírázott, de még nem átszövetett komposzt az ún. II. fázisú gombakomposzt. Ezt a termesztő megvásárolhatja és ő maga, saját költségén szöveti át.

-

III. fázis: a II. fázisú gombakomposzt becsírázása után a hőkezelt komposztot a komposztüzemek visszatermelik egy újabb hőkezelő alagútba, ahol tömegben történik az átszövetés. Ezekben a hőkezelőkben az átszövetési időszak – hasonlóan a gombatermesztőéhez – 14-16 napig tart. Az átszövetési folyamat teljes mértékben ellenőrzött és higiénikus körülmények között történik. A termesztők ezt az átszövetett gombakomposztot is megvásárolhatják, jelenleg ez a legelterjedtebb Európában. Az átszövetés költsége természetesen növeli a III. fázisú komposzt árát a II. fázishoz képest.

-

IV. fázis: takaróanyaggal letakart komposztot jelent, amelynél az egész takaróanyag réteget már átszőtte a csiperkegomba micéliuma, a takaróanyag felületén pedig gombostűfej vagy borsószemnyi nagyságú termőtestek is vannak. Egyelőre Nyugat-Európában (Hollandia, Németország, Belgium) készítik. Eddig a fázisig magában a komposztüzemben, külön átszövető termekbe kerül a takart komposzt, majd temperált kamionokban szállítják a termesztőhöz (elsősorban az olcsó szedési munkaerővel rendelkező térségekben alkalmazzák).

-

V. fázis: termőidőszak (a komposztálás és az utána következő különböző műveletek összehangolása után: nagy terméshozam, kitűnő minőségű gomba).

Az I., II. és a III. fázisú komposztok ma már Magyarországon is a komposztüzemekben készülnek, a termesztők közvetlen komposztkészítése ritka, ugyanakkor valamennyi hazai komposztüzem termesztéssel is foglalkozik. 2011-ben már csak kb. 10% mennyiséget jelentett a II. fázisú komposzt értékesített mennyisége a III. fázisú gombakomposzttal szemben.

Komposztkészítés

A kétspórás csiperkegomba heterotróf élőlény, tápanyagszükségletét a növények által fotoszintézissel előállított szénforrásokból biztosítja. A csiperkegomba termesztő közege a komposzt. A komposzt a gomba számára különböző folyamatokon keresztül készített homogén és szelektív (nem steril!) táptalaj. Legfontosabb alapanyaga a termesztés kezdetétől egészen az elmúlt évtizedekig a szalmás lótrágya volt. A lótrágya használata változó minősége és nem elegendő mennyisége miatt egyre inkább háttérbe szorult, de bizonyos mennyiségben jó minőségű lótrágyát még minden komposztüzemben jelenleg is hozzákevernek a többi nyersanyaghoz.

A csiperkegomba által igényelt tápanyagok a következők: víz, szénforrások, nitrogén-források, ásványi anyagok, vitaminok.

A komposztkészítés nyersanyagai

Magyarországon a csiperkekomposzt alapanyagai jelenleg a következők: búzaszalma, csirketrágya, lótrágya, kukoricaszár, gipsz, víz és különböző magas nitrogéntartalmú dúsítóanyagok. A csiperkegomba számára szükséges vitaminok egyrészt a kiindulási nyersanyagokban vannak jelen, másrészt a lebomlási folyamatok során a különböző mikroszervezetek által kerülnek a komposztba.

Gabonafélék szalmája (búzaszalma és más szalmafélék)

A gabonaszalma a cellulóz, hemicellulóz tartalma révén a gombának a szénforrást jelenti. A szalmának többféle szerepe van, mert ez a fő szénforrás, a későbbiekben pedig biztosítja a komposzt megfelelő szerkezetét és a komposzt jó levegőzöttségét is. A szalma minősége és mennyisége a komposzt vízfelvevő és -tartó képességét is meghatározza.

Európában csaknem kizárólag a búzaszalmát használják csiperkekomposzt készítésére, míg egyes országokban kukoricacsutkát, fűfélék szénáját, préselt cukornádat, elefántfüvet is használnak.

Tárolt szalmabálák bontás előtt

Minden kontinensen olyan anyag képezi a komposzt fő szénforrását, amelyik helyben terem. A búzaszalma kiemelkedik a csiperkekomposzt nyersanyagai közül, mert szilárd, szerkezetét sokáig megtartja s főleg, mert nagy mennyiségben és viszonylag olcsó áron áll rendelkezésre. Nitrogéntartalma (száraz anyagra vonatkoztatva): 0,5-0,6%. Más országokban használatos a rizs, az árpa és a zab szalmája is. Közülük leginkább a rizsszalma tulajdonságai hasonlítanak a búzaszalmáéhoz. Az árpa és a zabszalma ugyan jóval könnyebben veszi fel a vizet, mint a búza- vagy rizsszalma, de szálaik puhábbak és szerkezetüket rövid időn belül elveszítik. Használatuknál mindenképpen figyelembe kell venni ezeket a tulajdonságaikat, így pl. kevesebb nedvesítő vizet igényelnek, mint a búzaszalma, és az előnedvesítést sem kell olyan hosszú ideig végezni. A szalma minőségét több tényező is befolyásolja: a betakarítás éve (vetéstől-aratásig), a betakarításkor és az azt megelőző időjárás, a szántóföldön használt különböző fungicidek, inszekticidek, herbicidek összetétele, azok alkalmazási időpontjai. A növényvédő szerek csoportjainak túlnyomó többsége a komposztálási folyamat alatt lebomlik, de közülük vannak olyanok, amelyeket még a késztermékben (a friss gombában) is kimutattak. E csoportba elsősorban a termésfokozók és szárszilárdítók tartoznak. A szalmát betakarítás után néhány hónapig pihentetik, mert közvetlenül az aratás után még nehezen veszi fel a vizet, így a komposztáláskor nehezebben bomlik le.

Lótrágya

A XVII. századtól kezdve egészen a XX. század második feléig csaknem kizárólag szalmás lótrágyán termesztették a csiperkegombát, s mint tudjuk, ez az anyag lenne a komposztálódása után a gomba számára a legjobb s egyben legolcsóbb táptalaj. Egyes európai országokban még ma is túlnyomórészt a szalmás lótrágya képezi a csiperkekomposzt nyersanyagát. Magyarországon, változó mennyiségben a szalmás lótrágyát úgyszintén hozzákeverik a komposzt nyersanyagaihoz.

A lótrágya heterogén anyag, a trágya halomban való tárolásakor (tulajdonképpen már itt megkezdődik a lebomlás) az összetétele állandóan változik. Lótrágya alatt a lóürüléket, a vizelet és a szalma keverékét értjük, amelyek különböző arányban vannak jelen. A trágya minősége több tényezőtől függ, így az állat (ló) takarmányozásától (a takarmány minőségétől, mennyiségétől), az almozásra használt szalma mennyiségétől és minőségétől, továbbá a trágya tárolási idejétől és annak körülményeitől. A lótrágya megfelelő tárolása fontos. Általános szabály, hogy az egy hónapnál hosszabb ideig tárolt lótrágyát már nem szabad csiperkekomposzt készítéséhez felhasználni, ezért hetente viszik el a tároló helyekről a trágyát. Tároláskor figyelni kell arra, hogy semmilyen szemét, hulladék ne keveredjen hozzá.

A lótrágya a komposztálódása után önmagában is kitűnő termesztő közeg lenne a gomba számára, de a megnövekedett gombafogyasztás miatt nem áll elegendő mennyiségben rendelkezésre. Elfogadott nézet, hogy az a jó minőségű lótrágyában a szalma és az ürülék aránya 70:30, mert a csiperkekomposztban csak így biztosítható a kellően levegős szerkezet.

Az alomként használt szalma mennyisége és minősége is lényeges. A szalma a különböző lebontási folyamatokban szerepet játszó mikroszervezetek (baktériumok és mikroszkópikus gombák) számára biztosítja a szénforrást. Magyarországon elsősorban búzaszalmát használnak, mind a komposzt alapanyagához, mind pedig almozásra. Fontos, hogy a szalmát szárazon tároljuk, ne legyen ázott, penészes.

Csirketrágya

A csirketrágya képezi a gomba számára a nitrogénforrást. Korábban karbamidot, ammónium-szulfátot és más, fehérjékben gazdag anyagot (pl. árpacsíra, gyapotmag liszt, stb.) használtak. A broiler-csirkék trágyájának a minősége viszonylag kiegyenlített (6-7 hetente ürítik a csirkeólakat). Almozásra fűrészport vagy faforgácsot használnak, ezért a csirketrágya viszonylag száraz és könnyebben lehet egyenletesen szétoszlatni, mint pl. a tojótyúkok trágyáját. A csirketrágya nitrogén tartalma szárazanyagra vonatkoztatva 3,5-4%, víztartalma 30-40 %, míg a hamutartalma 12-14 %.

Gipsz

A gipszet (CaSO4) a korábbi időkben elsősorban pH-beállításra használták, napjainkban szerkezetjavító hatása emelhető ki, de a komposzt minőségében játszott szerepe még ma sem teljesen tisztázott. Jelenleg ipari hulladékgipszet használnak.

Víz

Megfelelő mennyiségű víz jelenlétében következik be a komposzt nyersanyagainak lebomlása olyan vegyületekké, amelyek a későbbiekben a csiperkegomba micéliumának növekedéséhez, illetve a termőtestek képződéséhez szükségesek. A víz a gomba számára nélkülözhetetlen, mivel maga a termőtest is 88-91% vizet tartalmaz. A víz biztosítja a komposztálás I. fázisában a megfelelő nedvességtartalmat, majd a későbbiekben a termőtestek számára a szükséges tápanyagokat szállítja.

Szalma nedvesítése technológiai vízzel

A termesztésben minden egyes kilogramm gomba előállításához kb. 2 liter víz szükséges, amelyből 1 liter, mint tápanyagokban gazdag anyag kerül felhasználásra, a további 1 liter pedig a termőidőszakban bekövetkező párolgást fedezi.

A csiperkekomposzt előállítása (I. és II. fázisú komposzt készítése)

Az I. fázis a kiindulási alapanyagok minél alaposabb összekeveréséből és egyes komposztálási (lebomlási) folyamatokból áll, míg a II. fázis a hőkezelést (pasztörizáció), s egyben a komposztálási folyamat befejezését jelenti.

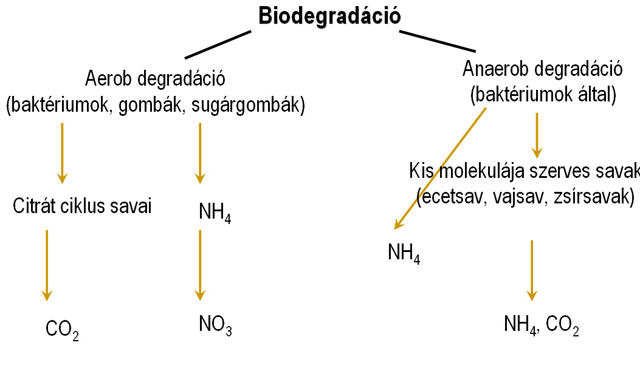

A komposztálás célja, hogy a kiindulási nyersanyagokban (búzaszalma, ló- és csirketrágya, stb.) levő tápanyagokat feltárja, a lebontott anyagokat a csiperkegomba számára felvehetővé tegye, a versengő szervezetek (kórokozók és kártevők) élettevékenységét megakadályozza. A komposztálás folyamatánál első lépésben a szalmát megfelelő vízmennyiséggel nedvesítik, mert ahhoz, hogy a trágyában bizonyos mikrobacsoportok, (baktériumok, mikroszkopikus gombák) elszaporodhassanak, és a tápanyagokat feltárják, illetve a szabad ammóniát megkössék, megfelelő mennyiségű vízre van szükség. A mikrobák egyik csoportja a komposzt nyersanyagaiból a könnyen felvehető szénhidrátokat használja fel és bontja le. Más mikroba csoportok a szalma cellulózát hidrolizálják egyszerűbb szénhidrátokká, miközben hő és szén-dioxid szabadul fel. Az alapanyagok bontásában és a komposzt készítésében többek között az alábbi élőlények vesznek részt:

- Ammonifikáló baktériumok: aerob vagy anaerob körülmények között a nitrogéntartalmú szerves vegyületek lebontásának eredményeképpen ammóniát szabadítanak föl. Az ammonifikáció során a képződő ammónia mennyisége a bomló szerves anyagkeverék C:N arányától függ.

- Nitrifikáló baktériumok: az ammónia nagy részét nitriten keresztül nitráttá oxidálják (a folyamat során nyert energia pedig fedezi a szén-dioxid asszimilációt). A nitrifikáció során keletkező nitrát nagy jelentőségű, ugyanis a gomba jelentős mértékben asszimilálja.

- Denitrifikáló baktériumok: a nagyobb mennyiségben jelen lévő nitrátot redukálják nitritig, majd tovább redukálják, végül elemi nitrogént szabadítanak fel, így a denitrifikálás nitrogénveszteséggel jár.

A fenti mikrobacsoportok mellett még számos baktérium populáció van jelen a komposztban, amelyek ismertetése meghaladná a lecke terjedelmi korlátait.

Az I. fázisban a komposztkazlakból kellemetlen szagok áramlanak. A kellemetlen szagokért különböző, elsősorban kéntartalmú anyagok felelősek, közülük a kénhidrogén, dimetilszulfid a legjelentősebb. Ezek a gázok a komposztálási folyamatban levegőtlen körülmények között keletkeznek, amelyek a levegőt szennyezik. A deszulfurálás (a szerves vegyületekben található –SH kötések bontása) a szerves vegyületek degradációjában az első lépések közé tartozik. Ez a folyamat anaerob körülmények között megy végbe, miközben kénhidrogén keletkezik. A súlyos levegőszennyezés miatt vezették be az első fázis alatti teljes indoor-technológiát, amely elsőként Hollandiában a szigorú környezetvédelmi előírások miatt került megvalósításra. Nagy beruházás igénye miatt lassan terjednek az ilyen üzemek, viszont egyes fontos részelemei már Magyarországon is megvalósultak.

A komposztálási folyamat végére a kiindulási alapanyagok szelektív és homogén táptalajjá válnak, a gomba számára káros ammóniatartalom lecsökken, vagy csaknem eltűnik. A komposztkészítés speciális felépítésű, elrendezésű és napjainkban már teljesen gépesített, magas fokon automatizált, komposztüzemekben történik.

I. fázisú komposzt készítése

Az I. fázist háromféleképpen végzik el:

- hagyományos, kazlas komposztálás (még alkalmazzák hazánkban is), outdoor-technológia,

- levegőztetett padozatú (lélegző padló), nyitott vagy fedett tetejű bunkerekben (félig zárt) semi-indoor technológia, és

- levegőztetett padozatú, zárt tetejű bunkerekben (zárt) indoor-technológia.

Ahány komposztüzem, annyi eltérő megoldás létezik a komposztkészítés első fázisára. Van, ahol a felbontott szalmabálákat trágyalével előnedvesítik, majd utána keverik hozzá az előzőleg átdarált csirketrágyát, van ahol a bálák bontása után adják hozzá a csirketrágyát, a lótrágyát és a gipszet. Minden komposztüzemben szigorúan meghatározott receptúra szerint történik az alapanyagok összekeverése (mennyiségi arányok), azok minőségétől (fizikai, kémiai, mikrobiológiai paramétereitől) függően. Bármelyik megoldást alkalmazzák, a keveréket vízzel, illetve csurgaléklével (technológiai víz = trágyalé) nedvesítik. A csurgaléklé a komposzt halom alól kifolyó, tápanyagokban és különféle mikrobafajokban gazdag nedvesítésre használható anyag. A betonozott. előkészítő területről csatornarendszerben gyűjtik össze, szellőztetéssel ellátott medencében tárolják, majd a friss alapanyagokra locsolják. Az első fázisban fontos, hogy a különböző alapanyagok a lehető legjobban összekeveredjenek, minél több vizet vegyenek fel, s meginduljon az intenzív mikrobatevékenységnek köszönhetően a hőtermelés. A mikrobatevékenységből eredően, továbbá az emelkedő hőmérséklet és a keletkező ammónia következtében elkezdődik a szalmaszálak viaszrétegének felpuhulása. Előnedvesítéskor a szalmában megindul a vízfelvétel: 1 tonna szalmához átlagosan 5-5,5 tonna vizet kell adagolni, hogy az I. fázis végén megfelelő víztartalmú I. fázisú komposztot kapjunk. Ebben a folyamatban lényeges, hogy a különböző alapanyagok a lehető legjobban összekeveredjenek, minél több vizet vegyenek fel, s meginduljon a hőtermelés. A rendelkezésre álló tápanyagforrások, a levegőztetés, a nedvesítés, valamint az emelkedő hőmérséklet hatására egyre intenzívebbé válik a mikrobiális tevékenység, ezáltal a szalma, a ló- és csirketrágya mikrobiológiai lebomlása. A hőmérséklet kezdetben 20 °C körüli, majd egyre emelkedik. Az alapanyag egyre több vizet vesz fel, de még sok helyen anaerob részek is vannak. A hőmérséklet növekedésével párhuzamosan nő az anyag víztartalma is.

A komposztálás első fázisában rendkívül bonyolult biológiai, mikrobiológiai, fiziko-kémiai folyamatok játszódnak le. Az I. fázis időtartama 10-12 nap (14), az időjárástól és az összekevert alapanyagok minőségétől függően.

Hagyományos, kazlas technológia (outdoor komposztálás)

Hagyományos, kazlas komposztálás Hollandiában

A kazlas technológia elméleti alapját az un. Sinden-féle rövid komposztálási módszer képezi. Lényege, hogy a kiindulási anyagokat alaposan összekeverik, vízzel előnedvesítik, majd 1,6-1,8 m x 1,6-1,8 m keresztmetszetű – tetszés szerinti hosszú (a rendelkezésre álló terület függvényében) kazlakba rakják. A kazalba rakott alapanyagok rövid időn (2-3 nap) bemelegednek (főként a kazal belsejében), a hőmérséklet eléri a 78-80 °C-ot is. A kazalban levő hőmérsékletet állandóan ellenőrzik, s amikor az előbbi (meglehetősen magas) hőmérséklet enyhén csökkenni látszik, akkor az egész kazlat átforgatják. A kazalban levő anyag hőmérséklete eltérő: a belső részeken mindig magas, míg a külső részen jóval alacsonyabb. A forgatások célja, hogy az alapanyag különböző helyein lehetőleg azonos legyen a hőmérséklet, mindenütt megközelítőleg ugyanannyi oxigént kapjon, és a forgatások végére minél homogénebb anyag keletkezzen. Forgatások közben – amennyiben szükséges – vízzel további nedvesítés is történik.

Komposzt forgatása homlokrakodóval

A forgatások időpontjának meghatározása a komposzt minőségét alapvetően befolyásolja. A kazalba rakás napjától számítva, többnyire a 3., az 5. a 6. és a 7. napon forgatják át az anyagot. A kelleténél későbbi időpontban végzett forgatás miatt a komposztkazal belsejében aránytalanul megnőhet a levegőtlen zóna, ami a komposztálódási folyamatokat kedvezőtlenül befolyásolja. A forgatások száma befolyásolja a komposzt szerkezetét is: egy nagyobb számú forgatás az I. fázisú komposzt szerkezetét rontja. A kazlas technológiával az I. fázisú komposzt általában 12 nap alatt készül el.

Bunker-technológia

Az első fázisú komposzt az úgynevezett bunkerekbe kerül. A bunker egy 5,5 m magas betonfalú, tető nélküli vagy tetővel rendelkező (a legmodernebb üzemekben már teljesen zárt) föld feletti építmény, speciális betonpadlóval kombinálva, amelybe padlószellőzést építenek be.

Nyitott tetejű és zárt bunkerek

A betonpadlóba légvezeték egy hozzá kapcsolódó fúvókarendszerrel együtt van beépítve. A fúvókák alsó része szélesebb, felfelé pedig keskenyedik, ezzel szabályozzák a belőlük kiáramló levegő sebességét. A fúvókák üzemektől függően 25-40 cm-re vannak egymástól. Beépítésre kerülnek érzékelőkhöz csatlakoztatott távhőmérők is. A szellőző rendszert kézzel is lehet szabályozni, de elterjedtebb a számítógépes vezérlés. A bunkerek egységesen 6 méter szélesek, hosszuk tetszőleges. A bunker hossza függ a készítendő komposzt tervezett mennyiségétől, a rendelkezésre álló terület nagyságától, s nem utolsó sorban a szakszerű működtetés technikai megoldhatóságától. Egy-egy bunkerbe 5-6 m széles és 3-4 m magas „komposztkazal” (a komposzt alapanyagai előzőleg benedvesítve és alaposan összekeverve) kerül egyenletesen, lazán, rétegesen betöltésre. A hagyományos, kazlas komposztkészítés gyakorlatához hasonlóan különböző helyekre (falak mellett, kazal közepe, padlószint fölött, stb.) helyezik el a távhőmérőket (6-8 darabot egy bunkerben). A lélegző padlóra rakott, 76-77% víztartalmú komposztot ekkor már vezetékes vízzel öntözik. Nagy nyomáson (5000-6000 Pascal), kevés levegőmennyiséget (6-8% oxigén) fúvatnak át az anyagon és megkezdődik az intenzív hőtermelés. A komposzthalom hőmérséklete általában 24 óra alatt eléri a 75-80 °C-ot, amelyet az anyag többnyire 3 napig tart, majd a hőmérséklet csökken. Ekkor az egész anyaghalmot átrakják egy másik bunkerbe, ahol ismét emelkedik a hőmérséklet, eléri a 75-80 °C-ot, amelyen még további 3 napig van. Ezzel tulajdonképpen befejeződik az I. fázisú komposzt készítése és következik az alagutas hőkezelés (a komposztkészítés második fázisa).

A bunkerben történő komposztálás helyigénye kisebb, az időjárás változékonysága (főleg a hideg és a csapadék) nem befolyásolja a folyamatokat, továbbá a komposzt összetétele, szerkezete az I. fázis végén lényegesen kedvezőbb, mint a hagyományos, kazlas megoldásnál. Magyarországon napjainkban már minden komposztüzemben bunker technológiával készül a komposzt.

Egyre gyakrabban alkalmaznak a bunkerekből származó szaghatást okozó gázok csökkentése érdekében gázmosót (pl. ammóniamosó), illetve biofiltert. Ennek eredményeképpen jelentős mértékben csökken a környezetbe kerülő bűzös gázok mennyisége.

A hazai, de a külföldi komposztüzemekben is használatos az érlelő bunker, amelynek az alapterülete 120 m2, és kb. 200 tonna komposzt fér el benne. Mire idekerül a komposzt, már 80-85%-a homogén. Az érlelő bunkerben a középső részen a hőmérséklet 80-84 °C, a felület hőmérséklete viszont sokszor csak 40-45 °C. Az érlelő bunkerben már kémiai, biokémiai folyamatok zajlanak le. A komposzt víztartalma 74-75%. Itt már több levegőre van szükség, ezért a komposzt hőmérsékletét és az oxigéntartalmat állandóan mérik. A komposztban levő NH3-ra még szükség van, mivel fertőtlenítő hatása mellett egy része a későbbiekben még beépül a komposztban élő mikroorganizmusok sejtjeibe.

A komposztálási folyamat végén az I. fázisú komposzt átlagosan a következő paraméterekkel rendelkezik: víztartalom 70-76%, összes nitrogén-tartalom (száraz anyagra vonatkoztatva) 2,2-2,6%, a pH 7,2-7,4, míg C/N arány 18-20:1.

II. fázis (hőkezelés)

A hőkezelés célja, hogy a komposztálás I. fázisa után még életben maradt káros szervezeteket elpusztítsa, továbbá, hogy a komposzt fermentációs folyamatai kedvező körülmények között fejeződjenek be, azaz a komposzt teljes mértékben homogénné s egyben szelektívvé váljon. Az I. fázisban – még a bunker technológia alkalmazásakor is – a komposzt különböző részein, más és más a levegőzöttség és a hőmérséklet is. A kívántnál alacsonyabb hőmérsékletű részekben a kórokozók és a kártevők életben maradhatnak. Ezeket a hiányosságokat a hőkezelés szakszerű végzésével lehet csökkenteni vagy teljesen kiküszöbölni.

Hőkezeléskor elpusztulnak a felszínen és a komposzt belsejében levő állati kártevők, azok tojásai, lárvái, illetve a mikroszkópikus gombapatogén szervezetek micéliumai és spórái is. A hőkezelés a nem megfelelően komposztálódott trágyarészek tovább-érlelését befejezi, homogenizálja a komposzttömeget. A kémhatás egyenletesen pH=7 körüli, a komposztban lévő ammóniatartalom részben még beépül a mikróbák aminosavaiba, fehérjéibe, részben a felesleges ammónia eltávozik.

A hőkezelés természetes úton nehezen lenne elvégezhető, ezért speciálisan erre a célra tervezett és épített zárt helyiségben, hőkezelő kamrában (hőkezelő alagutakban) végzik az egyenletesen betöltött komposzt tömeghőkezelését. A hőkezelést az 1970-es évek közepéig ládákban végezték el, míg napjainkban tömeghőkezelő alagutakban történik. A hőkezelő helyiség hőálló, tökéletesen záródó, nedvességnek, és maró anyagoknak (elsősorban az ammónia) ellenálló építmény. A hőkezelő kamra aljába rácsos „álpadlót” építenek be.

Hőkezelő kamra töltése szállítószalaggal

A kívánt hőmérsékletet megfelelő fűtő- és hűtőberendezés segítségével, a kellő légnedvességet pedig gőzbevezetéssel, vagy egyéb párásító megoldások révén biztosítják. A cél, hogy a gőz, a friss levegő minden réteget egyenletesen melegítsen és szellőztessen át, anaerob, levegőtlen, túlnyomásos zóna ne alakuljon ki. A folyamat végét jelzi az 1-2% körüli CO2-tartalom, és a 0,02-0,03%-ra csökkent ammónia mennyisége. Ekkorra a komposzt elveszíti ammóniaszagát, felületét a sugárgombák (sugárbaktériumok) fehéres-szürkés micéliuma borítja, kellemesen édeskés illata van, nedvességtartalma 63-65%. A kondicionálási folyamat általában 4-6 nap. A megfelelő CO2-szint és a jó ammónia tartalom után kezdődik a hűtés. A tömeghőkezelőben a 2,0-2,5 m magas komposztrétegen keresztül áramoltatják a visszacirkuláltatott levegőt, alulról a rácspadozaton keresztül felfelé. Az eljáráskor a komposzt hőmérsékletét és oxigénigényét pontosan lehet szabályozni. Később már gőz nélkül, a komposzt a saját hőjével és a friss levegő megfelelő mennyiségével pontosan szabályozható a hőkezelési folyamat.

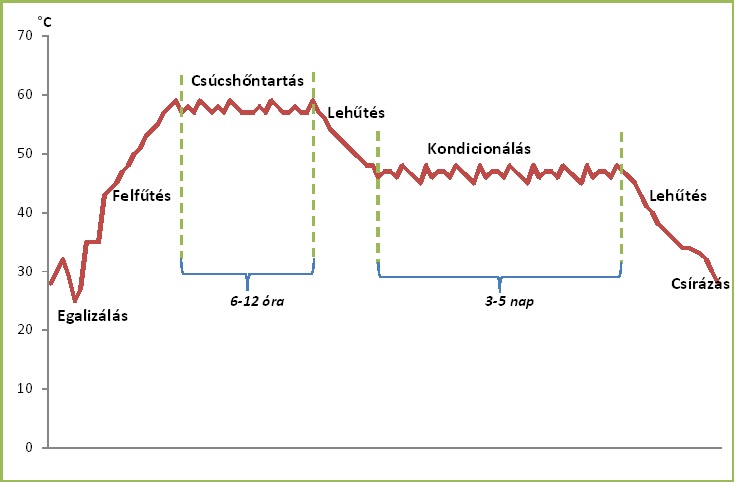

A komposzt hőkezelési folyamata az alábbi szakaszokra bontható:

-

Az I. fázisú komposzt betöltése: a hőkezelőbe a komposztot egyenletesen, lazán töltik be. Ezzel lehet biztosítani, hogy a későbbiek során az egész anyagtömeg egyformán átszellőztethető és mindenütt azonos hőmérsékletű legyen.

-

Egalizálás: hőmérséklet-kiegyenlítés addig, amíg a hőkezelőben lévő I. fázisú komposzt lehetőleg minden része azonos hőmérsékletűvé válik.

-

Felfűtés csúcshőre: 8-12 óra alatt 57-59 °C-ra, azaz a csúcshőre fűtik az anyagot 1-1,5 °C/óra sebességgel.

-

Csúcshőntartás: 6-12 órán keresztül, 57-59 °C-on.

-

Lehűtés kondicionálásra: 1-1,5 °C/óra léptékben, kb. 6-8 óra alatt hűtik le a kondicionálási hőmérsékletre az anyagot.

-

Kondicionálás: a komposzttömeget lassan lehűtik 46-49 °C-ra, és ezen a hőmérsékleten tartják. Ilyen körülmények között elszaporodnak a komposzt hasznos mikroszervezetei. A kondicionálás időtartama 3-5 nap.

-

Lehűtés becsírázási hőmérsékletre: a kondicionálási hőmérsékletről 14-24 óra alatt hűtik le a komposzttömeget csírázási hőmérsékletre, azaz 30 °C alá. A lehűtés akkor indítható, amikor a komposzt ammóniatartalma 10 ppm alá csökken.

Az egyes szakaszok eltérő hőmérsékletű és szellőztetési körülményei üzemenként különbözhetnek egymástól, illetve a részletmegoldások a helyi viszonyoktól függően alakulnak. Az alábbi sematikus ábrán mutatjuk be a hőkezelés egyes hőmérsékleti szakaszait.

A hőkezelés elméleti szakaszai

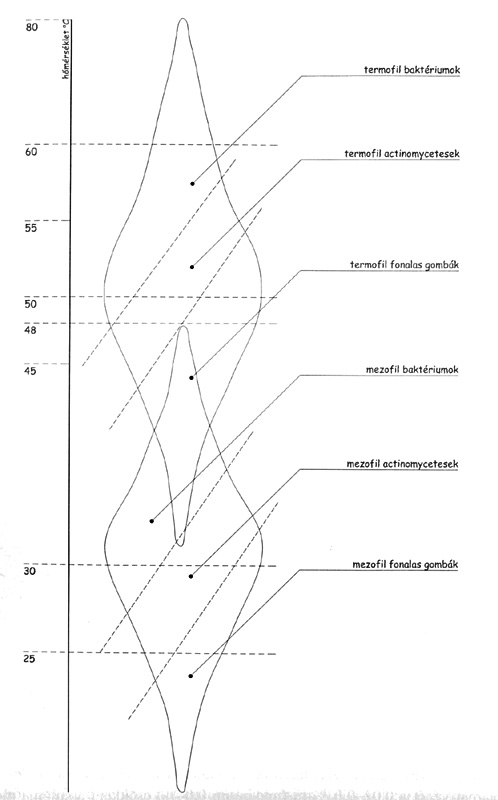

A csúcshőntartás után a komposzt elméletileg nem tartalmazhat sem kórokozókat, sem kártevőket, de még mindig megtalálható benne az ammónia, amelynek a kondicionálás alatt végleg el kell távozni. Kondicionáláskor a lehető legoptimálisabb körülményeket kell biztosítani a termofil mikroorganizmusok, különösen a sugárgombák (sugárbaktériumok) és bizonyos fonalas gombák számára. A mikroorganizmusok szaporodását a hőmérséklet, a komposzt nedvességtartalma, a kémhatás, a szén-dioxid-, az oxigén-tartalom, és a komposztban levő tápanyag mennyisége befolyásolja. A komposztban a hőkezelőbe töltéskor még jelen van bizonyos mennyiségű ammónia, amelynek egy részét a mikrobióta nitrogén-forrásként hasznosítja és különböző fehérjékbe vagy beépíti más nitrogén tartalmú vegyületekbe, amelyek majd a későbbiekben a csiperkegomba számára tápanyagot jelentenek. A mikroorganizmusok azonban csak egy részét hasznosítják a jelenlevő ammóniának, míg a másik része gáz állapotban elillan a külső légtérbe és a komposztot „fertőtleníti”. Az ammónia beépülő (az összes mennyiség 40%-a épül be különböző vegyületekbe), vagy elillanó mennyisége nem állandó érték, komposzttól függően mindig más és más. Mivel a komposztálás során tevékeny Actinomycetes-ek többsége 45-50 °C között aktív és a komposztálásban részt vevő fonalas gombák egy részének is ez a hőmérséklet tartomány az optimuma, ezért történik a kondicionálás 46-49 °C körüli hőmérsékleten.

A komposztálás során aktív mikroorganizmusok elterjedése különböző hőmérsékleteken

A kondicionálás alatt a hőmérséklet tartása mellett a szellőztetés is fontos. Kintről érkező friss levegővel oxigént juttatnak be a hőkezelőbe, míg a CO 2-ot és a vízpárát eltávolítják. A kondicionálás aerob folyamat, a különböző szerves anyagok lebontásához kellő mennyiségű oxigénre van szükség. Lebontáskor víz és hő képződik, a hő nagy része a víz elpárologtatásához szükséges, vagyis a vízgőznek is el kell távoznia.

A II. fázisú, jó komposzt jellemzői: sötét szín, nincs ammóniaszaga, a szalma könnyen téphető, a kezet nem szennyezi, és a nedvességtartalma 65-70 %. Minőségét laboratóriumi vizsgálatokkal ellenőrzik. A II. fázisú komposztot egyre kevésbé keresik a termesztők, helyette a III. fázisú komposzt letermesztése került előtérbe. A hőkezelőből kitermelt komposztot szemcsírával csírázzák be. A csíra mennyisége változó, befolyásolja a komposzt minősége is. Általában 0,8-1,4 liter szemcsírát kevernek el a lehető legegyenletesebben 100 kg I. fázisú komposzt tömegéhez számítva (a hőkezelt komposzt tömegét nem lehet pontosan tudni, de a hőkezelőbe betermelt I. fázisú komposzté pontosan mérhető, ezért ez a számítási alap).

III. fázisú komposzt

A III. fázisú gombakomposzt a csiperkegomba micéliumával átszőtt komposztot jelenti. Az átszövetés történhet a termesztőnél (a II. fázisú gombakomposzt esetében), de ma már többnyire a komposztüzemek hőkezelő kamráiban, tömegben és ellenőrzött körülmények között történik az átszövetés.

A csiperkegomba termesztésében a III. fázisú komposzt használata az elmúlt években folyamatosan nőtt egész Európában. A hazai termesztésben 2011-ben az előállított összes komposzt 90%-a III. fázisú volt.

A hőkezelőből kikerülő komposzt könnyen fertőződhet csírázáskor és dúsításkor. A tömegben való átszövetés céljából ezért a komposztüzem kitárolási oldalán egy teljesen zárt, csíramentes területet biztosítanak. Ennek érdekében a területet fertőtlenítik, és speciális filtereken keresztül fújják be a szűrt levegőt. Mindezek mellett a csírázó, továbbá a betároló hangár egész területe túlnyomás alatt van. Az itt használt gépek, eszközök csak megfelelő fertőtlenítés után állhatnak munkába. A csírázást és a betárolást végző személyek is csak fertőtlenített ruhában végezhetik ezt a munkát. A betárolás alatt a hangárba idegenek nem léphetnek be.

A hőkezelőből kitermelt komposzt szállítószalagon kerül a csírázó géphez, majd a csíra (üzemektől, sőt a termesztő kívánságától függően) 0,8-1,4% mennyiségben való egyenletes bekeverése után az átszövető kamrába (amelyek tulajdonképpen ugyanazok a hőkezelő alagutak, amelyekben a II. fázis készült) kerül a becsírázott komposzt. Az átszövető hőkezelőben 3,0-3,5 m magasan, egyenletesen elosztva kerül a becsírázott anyag. Az átszövetés - hasonlóan a hőkezelés kezdetével - a hőmérséklet kiegyenlítésével kezdődik, majd a hőmérsékletet 25-27 °C-ra állítják be, amelyet automatikus vezérléssel egészen az átszövetés végéig tartanak. Az oxigéntartalmat és a CO2-szintet folyamatosan ellenőrzik. A tömegben való átszövetés időtartama 14-16 nap. Az átszövődésben levő komposzt paramétereit (hőmérséklet, CO2-szint, stb.) folyamatosan ellenőrzik és regisztrálják. Átszövődés után az átszövető hőkezelőből kikerülő, már átszőtt, azaz III. fázisú gombakomposztban levő micéliumszálak a kitermelési folyamatban fizikai sérülést szenvednek, mert a micéliumkötegek széttöredeznek, ami újabb, még intenzívebb növekedésre serkenti a gombát. Ez többnyire gyors komposzthőmérséklet emelkedéssel társul, ezért kell a III. fázisú komposztot minél gyorsabban a termesztő helyiségbe szállítani, és hűteni. . Hőmérsékletét a külső hőmérséklet és a szállítási távolság egyaránt befolyásolja: télen érkezhet 20-22 °C-os, rossz esetben 18 °C-os, vagy még ennél is alacsonyabb hőfokon, míg nyáron a 27-28 °C-os komposzt már szállításkor is továbbmelegszik. Ez nagy probléma, mivel a 30 °C feletti komposzthőmérséklet a micélium pusztulását okozza. Nyáron, a túl magas hőmérsékleten érkezett komposzt azonnali intenzív hűtést igényel, de még így is 2-3 napot vesz igénybe, hogy a kívánatos 25-27 °C-os hőmérsékletre csökkenjen, amit csaknem a termőre fordulásig tartani kell. A csiperkemicélium (még egy szerencsés szállítás után is) a behordás után 24 órával erőteljes növekedésnek indul, ami szintén jelentős felmelegedéssel jár. A behordást követően 24, de legkésőbb 48 órával el kell végezni a takarást, a szokásos 5-6 cm vastagságban. Ebben a stádiumban a környezeti körülmények megegyeznek a II. fázisú alapanyagon történő termesztésnél alkalmazottéval: 25-27 °C-os komposzthőmérséklet, 5.000-6.000 ppm CO2-szint, 98-100% relatív páratartalom. Problémát a komposzt kezdeti gyors melegedése okozza: a levegőt ilyenkor erőteljesen hűtenünk kell, ami a CO2-szint csökkenésével és a páratartalom esésével jár együtt.

A különböző technológiai szintű komposztok: II., 2,5. ( a „két és feledik” fázisú komposzt a II. fázisú komposzthoz kevert III. fázisú komposztot jelenti. Ilyenkor csíra helyett már átszőtt komposzttal történik az alapanyag micéliummal oltása. Ilyen komposztot hazánkban is készítettek, napjainkra kiszorult ) , III. és IV. fázisú komposzt

A III. fázisú komposzt előnyei

- A termesztő 14-16 nap átszövődési időt takarít meg , így a termesztési ciklus kb. 20 %-kal rövidebb (ezáltal többszöri telepítés lehetséges egy évben). Az átszövetés energiaköltsége nem a termesztőt terheli (persze csak áttételesen: a komposzt árában az energiaköltséget kifizeti). ;

- A II. fázisú komposzton történő termesztéssel összehasonlítva a termésmennyiség hozzávetőleg 20 %-kal nő (azonos területen több komposzt fér el);

- A kórokozók és kártevők okozta terméskiesés kisebb mértékű , mert a komposztüzemben az átszövetés szigorú higiéniai körülmények között történik;

- A termőidőszak rövidebb, mint a II. fázisú komposzt használatakor, így a különböző károsítóknak (elsősorban a Sciaridae-legyek lárvái) nincs elég idejük a felszaporodásra;

- A termesztőnek nem kell aggódnia az átszövődés alakulása miatt, mert az a komposztüzemben történik (csökken az állandó vita a komposztgyártók és a termesztők között);

- Ugyanakkora termőfelületről nagyobb gombamennyiség szedhető (már eleve 10%-kal több komposzt kerül ugyanakkora felületre, továbbá a III. fázisú komposzt tápanyagtartalma is magasabb).

A III. fázisú komposzt hátrányai

- A komposzt ára magasabb, mint a II. fázisúé;

- A termőtestek tömeges megjelenése csaknem egyszerre várható, a szedési munkák szervezése nehezebb;

- Nagyobb odafigyelést igényel, mint a II. fázisú komposzt, mert – különösen a nyári hónapokban – a komposzt túlmelegedhet.

A jelenlegi magyar gyakorlat szerint a II. és a III. fázisú komposztot polietilén zsákokba töltik, amelyeket egy-szinten, a pincei termesztésben használnak. Lehetőség van a komposztot préselni és blokkokat készíteni belőle. A blokkokat a termesztők már több szinten, polcokon termesztik le. A III. fázisú komposzt szállítása a holland-típusú termesztő házakba speciális kiképzésű, temperált szállítójárművel, ömlesztve történik. A járműről a komposztot egy – a termesztő házak betermelésére tervezett automata – gép szőnyegen húzza be a termesztő házak polcaira. A komposzt behúzásával egy időben egy másik gépsor le is takarja a kultúrát. Ez jelenleg a legmodernebb technológia a csiperkegomba termesztésében a világon.

Zsákos, préselt blokkos és ömlesztett komposzt rakatolása és szállítása

Dúsítás

A dúsítóanyagok használatának célja, hogy a komposzthoz olyan anyagokat keverjenek, amelyeket a csiperkegomba micéliuma képes felvenni, így a terméshozam nő, amely a komposzt minőségtől függően 3-10 kg/m2 is lehet. A hozamnövekedés abból adódik, hogy több termőtest képződik, nem pedig abból, hogy a termőtestek átlagsúlya nő. A dúsítóanyagok annyira fokozzák a csiperkegomba micéliumának növekedését, hogy azok sokkal több, már a komposztban jelenlévő tápanyagot is képesek hasznosítani, mint dúsítás nélkül. Korábban többféle dúsítóanyagot használtak (szójaliszt, kukorica-liszt, szárított burgonya fehérje, földimogyoró liszt, gyapotmag liszt, napraforgó liszt, vágóhídi húsliszt, halliszt, stb.), de napjainkban már többnyire szójaliszt alapanyagúak vannak forgalomban.

A dúsítóanyagokat két csoportra osztjuk, növényi és állati eredetűekre. Növényi alapú dúsítók fő összetevője a szójaliszt, fehérjetartalmuk a gyártótól függően 48-60%. A szójalisztet hővel is, de többnyire formalinnal kezelik, aminek egyik célja, hogy fertőtlenítsék a terméket, a másik, hogy a tápanyagok lassan táródjanak fel. A granulált, nagy fehérjetartalmú és a formaldehiddel előkezelt dúsítóanyag adja a legjobb eredményt. Az állati eredetű dúsítók fő összetevője a keratin.

Dúsítóanyag használatakor nő a komposzt hőtermelése, ezzel együtt nő a hőmérséklete is, így a dúsított komposztnál az öntözéseket és a szellőztetést is eltérő módon kell végezni, mint a dúsítás nélküli komposztnál. Dúsítóanyag használatakor figyelembe kell venni, hogy jóval nagyobb számú termőtest képződik, mint a nem dúsítottnál, vagyis később a termőidőszakban, több szedőre lesz szükség.

Egységnyi mennyiségű komposzthoz különböző mennyiségű dúsítóanyag adható. Szignifikáns összefüggés van a dúsítóanyag hozamnövelő hatása és annak fehérjetartalma között: nagyobb fehérjetartalmú készítményből kevesebbet kell adni, mint egy alacsonyabból. A dúsítóanyagot gyártó cégek pontosan leírják termékük használatának módját. Általában a nyári komposztokhoz kevesebb, a téli komposztokhoz több dúsítóanyagot adagolnak a komposztüzemben.

A dúsítóanyag különböző időpontokban (hőkezelés előtt; csírázáskor; kitároláskor) keverhető be a komposztba. Hozamnövelő hatása annál nagyobb, minél később történt a bekeverés, mert a csiperkegomba micéliumának jelenléte a dúsítóanyag hatását fokozza. A dúsítóanyag a komposztba hőkezelés előtt is bekeverhető, így csúcshőn-tartáskor a komposzttal együtt pasztörizálódik, ezért nagymértékben csökken a fertőzésveszély. Hátránya, hogy a csúcshőmérsékleten (57-58 °C) a dúsítóanyag összetevőinek egy része lebomlik, így kevesebb tápanyag marad a csiperkegomba számára.

A csírázáskori dúsítóanyag hozzáadás előnye, hogy a csírával együtt egyazon műveletben elvégezhető. Hátránya, hogy a hőkezeléskor létrejött szelektív komposzt minősége romlik, mert egy nem szelektív anyag kerül hozzá, így fennáll egyes versengő vagy parazita penészek gyors elszaporodásának a veszélye. További gond, hogy a dúsítóanyag többnyire hozzátapad a csíraszemekhez, amelyek tápanyagokban gazdagok, így a dúsítóanyagban levő többlet tápanyagforrás szintén elősegíti a versengő penészek megjelenését. Ez is a magyarázata annak, hogy a Trichoderma aggressivum f. aggressivum és a Trichoderma aggressivum f. europaeum, többnyire a csírázáskori dúsítás után jelent meg a legtöbb gombatermesztő országban.

Az átszőtt komposzthoz való dúsítóanyag keverésnél több megoldás is létezik Magyarországon. Amikor a III. fázisú komposztot az tömegátszövető alagútból kitermelik, akkor a szállítószalagon levő komposzthoz egyenletesen keverik hozzá a dúsítóanyagot, majd polietilén zsákba rakják, vagy préselt blokkot készítenek belőle. A holland típusú termesztő házaknál a polcok töltésével egyszerre keverik hozzá az átszőtt komposzthoz a dúsítóanyagot, vagy a betermelés után külön műveletben. Ez utóbbi megoldás többletmunkával jár, de a dúsítóanyagot egyenletesebben lehet eloszlatni. Bármelyik megoldás választható, de fontos a dúsítóanyag egyenletes bekeverése, s ha ez nem kivitelezhető, akkor jobb, ha nincs dúsítás. A dúsítóanyagok különböző márkaneveken (Champlus, Milli Champ, ProMycel, stb.) kerülnek forgalomba.

A csiperkegomba alapanyaggyártásának és termesztésének rövid videója (angol nyelven)

Letermett táptalajok hasznosítása

A környezetvédelem előírásai miatt gondot jelent a termelési folyamatok végén visszamaradó úgynevezett letermett anyagok elhelyezése. A csiperkegomba termesztése után megmaradó anyag a letermett komposzt, míg a laskagomba és a shiitake termesztése utáni anyag a letermett szubsztrátum (közös elnevezésük: letermett anyag). A letermett anyagok a termőidőszak végére keletkezett, gombatermesztésre gazdaságosan már nem alkalmazható anyagot jelentik. A letermett táptalaj nem hulladék, mert jó beltartalmi értékekkel rendelkezik.

(A letermett komposzt hasznosíthatóságát az Egyesült Államokban már évtizedek óta kutatják és a napi termesztésben meg is valósítják. Az összegzett tapasztalatok sok esetben hazánkra is közvetlenül alkalmazhatóak, és ezek több kiadványban is elérhetőek: SMS Brochure)

A letermett komposzt megítélése még napjainkban is többnyire kedvezőtlen, amely abból ered, hogy korábban a talajba keverve, növelte annak mésztartalmát, ami lúgosodáshoz vezetett. Ez addig volt helytálló, amíg a takaróanyag 80-90%-a őrölt mészkőpor és 10-20%-a tőzeg volt. Az elmúlt 20 évben a termesztésbe került új hibridfajták és a termesztés technológia változása miatt a takaróanyag összetétele is megváltozott: ma már többnyire 90% tőzegből és 10% őrölt mészkőporból áll. A letermett komposztot egy-egy növény trágyázására csak akkor célszerű használni, ha ismerjük a talaj minőségét és a termesztett növény igényeit.

Termőidőszak végén a letermett komposztot a termesztő helyiségtől lehetőleg minél távolabb el kell szállítani. Erre a következő telepítés sikere miatt - elsősorban növényvédelmi és higiéniai szempontból - van szükség. A letermett komposztban a termőidőszak végére többnyire felszaporodnak a csiperkegomba kórokozói és kártevői, amelyek visszafertőződés révén az új telepítésben kárt okozhatnak. Ezeknek a károsítóknak a túlnyomó többsége növényeket nem támadja meg, bizonyos veszélyt a néha felszaporodott parazita és szaprofita fonálférgek jelenthetnek. Mivel a csiperkegomba termesztésében jelenleg összesen két szintetikus hatóanyag engedélyezett, így a letermett komposzt gyakorlatilag szermaradványt sem tartalmaz. A közhiedelemmel ellentétben, a letermett csiperkekomposzt sem emberre, sem állatra nem mérgező. A zárt kertekben, házak körül illegálisan lerakott „letermett” zsákoknál a kellemetlen bűzt a zsákokon „felejtett”, bomlásnak induló csiperkegomba termőtestek okozhatják.

A kiskertekben, a zöldség- és a virágkertészetekben, a faiskolákban, gyümölcstelepítésekben már régóta használják az olcsó, vagy akár ingyen is elvihető, értékes tápanyagokat tartalmazó letermett gombakomposztot. Az előbbi felhasználási területek csak korlátozott mennyiségben tudják felhasználni a folyamatos termelés mellett folyamatosan képződő letermett anyagot, így egyre nagyobb mennyiségben halmozódik fel. A letermett komposzt elhelyezése napjainkban egyre nagyobb gondot jelent. A letermett komposztot az értékes szerves anyagok, és magas tápanyagtartalom miatt, legmegfelelőbb talajjavítóként felhasználni. Előnye, hogy laza szerkezeténél fogva könnyen és egyenletesen bedolgozható a talajba. A letermett csiperkekomposzt beltartalmi értékeit az alábbi táblázat tartalmazza. Az adatok három különböző helyről származó letermett komposztminta eredményeit tartalmazzák. A kalcium tartalomnál figyelhetünk meg jelentősebb különbséget, amely abból adódik, hogy az egyik mintavételi helyen a termesztő üzem nagyobb százalékban használ mészkőport, mint a másik két üzem.

A letermett csiperkekomposzt beltartalmi értékei három különböző termesztőtől származó mintában

|

Vizsgált paraméterek |

Szárazanyag % |

||

|

Kálium |

2,21 |

2,02 |

2,46 |

|

Kalcium |

4,84 |

6,21 |

5,38 |

|

Magnézium |

0,74 |

0,66 |

0,65 |

|

Nátrium |

0,19 |

0,19 |

0,23 |

|

Vas |

0,17 |

0,15 |

0,06 |

|

Alumínium |

0,25 |

0,25 |

0,14 |

|

Ammónia-nitrogén |

0,04 |

0,05 |

0,06 |

|

Összes nitrogén |

2,89 |

2,39 |

2,55 |

|

Sótartalom (EC) (mS/cm) |

14,0 |

11,4 |

12,2 |

|

Nedvességtartalom |

67,7 |

64,4 |

69,6 |

|

pH |

6,5 |

6,5 |

6,2 |

Napjainkban, amikor a talajerő gazdálkodásban a szerves trágyák felhasználása a talajok tápanyag utánpótlásának biztosítására egyre nagyobb jelentőségű, akkor a letermett csiperkekomposzt is számításba vehető. A letermett komposzt hatása és felhasználása a következő:

- A talajban a humuszveszteség pótlódik, a humusztartalom emelkedik.

- Homok- és szikes talajoknál nagytömegű szerves anyag bevitel válik lehetővé. Homoktalajoknál a víztartó képesség nő (pl. egy könnyű homoktalajban a letermett komposzt révén 1%-kal nőhet a humusztartalom, a víztartó képesség 3 mm körül emelkedik, azaz egy hektáron 10 m3-rel több víz marad meg a talajban.

- A talaj fizikai tulajdonságai kedvezőbbé válnak, így kiválóan alkalmas kötött talajok fellazítására. Szikes talajoknál javítja annak puffer képességét. Istállótrágya dózisnak (300-400 q/ha) megfelelő mennyiségű letermett komposztot kell kijuttatni és szántáskor a talajba munkálni.

- A talaj hasznos mikroorganizmusokban dúsul.

- A tápanyagok jobban megkötődnek, a csapadékvíz általi tápanyag kimosódás csökken.

- A terméshozam emelkedhet, a termésbiztonság nőhet.

- Különböző zöldségkultúrákban (káposzta, karfiol, cékla, bab) indítótrágyaként felhasználható, mivel a letermett komposztban a növények számára nélkülözhetetlen tápanyagok egy része már feltárt állapotban van.

- Almatelepítéseknél, spárga- és rózsaültetvényeknél mulcsozásra (talaj-takarásra) ajánlható.

- Előnyös a szamócatermesztésben és a szántóföldi paradicsomnál, míg málnaültetvényekben és a burgonyatermesztésben nem célszerű használni.

A letermett komposzt hátrányait sem szabad figyelmen kívül hagynunk a felhasználás során: viszonylag magas a sótartalma, ezért sóérzékeny növények (pl: étkezési paprika, fejes saláta) alá közvetlenül nem javasolható. A zsákos és préselt blokkos anyagok szállítására használt polietilén-fólia mindenképpen hulladékként jelentkezik, amelynek újrahasznosítása csak részben megoldott. A letermett műanyag zsákok termesztésbe történő közvetlen visszaforgatása (pl: mosás és fertőtlenítés után) jelenleg gyakorlatilag kivitelezhetetlen. Ezért a hagyományos hulladék újrahasznosítási csatornákon keresztül célszerű a kezelése.

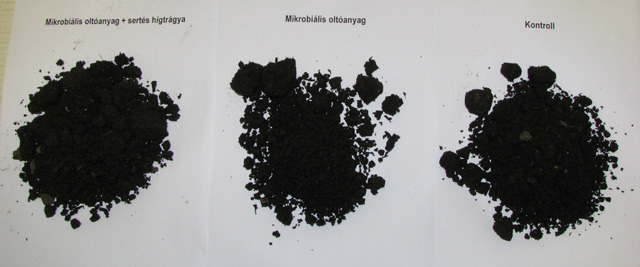

Letermett gombakomposztok szerkezete három év pihentetés és időnkénti forgatás után

A nagy tömegben keletkező letermett komposzt felhasználási lehetőségeit elsősorban a magas szállítási költségek akadályozzák. Kísérleteket végeztek letermett gombakomposztok továbbkomposztálásával talajjavító anyagkeverékek előállítására, de voltak próbálkozások a továbbkomposztált anyagkeverék takaróanyagként történő felhasználásra is. Utóbbi esetben két évi szabadban történő pihentetés, és időközönkénti átforgatások után (utókomposztálás) vizsgálták, hogy milyen anyag keletkezik a letermett komposztból. A halomba rakáskor különböző baktériumtrágyákat is használtak. Két év múlva ezt az anyagkeveréket a csiperkekultúrában takaróanyagként is kipróbálták, így a takaróanyag legfontosabb összetevőjeként használt tőzeg részleges helyettesítésére is alkalmas talajféleséget kaptak. Szerkezetük alapján önmagukban nem ajánlhatóak a csiperketermesztésben takaróanyagként, mert tömörödésre hajlamosak, s vízmegkötő képességük is jóval alacsonyabb a tradicionálisan használt tőzegalapú takaróanyagokhoz képest. Célszerű 50%-ban hagyományos takaróanyaggal keverni. Ha a csiperketermesztésben felhasznált takaróanyagoknak csak az 50%-át ki tudjuk váltani a letermett csiperkekomposzt újrahasznosításával, már akkor jelentős lépést teszünk tőzegmezőink védelmében.

Az utóbbi néhány évben a biomassza égetésre is berendezkedett hőerőművek vásárolják meg a letermett csiperkekomposzt egy részét, amelyet energiatermelés céljából elégetnek. Ezzel az a gond, hogy a letermett komposzt kb. 60% vizet tartalmaz, s ami még fontosabb, hogy a szárazanyag tartalmának a fele hamu, így az égetés után nagy mennyiségű hamu marad vissza, aminek a lerakásáról szintén gondoskodni kell.

A letermett laskagomba táptalajt Kecskeméten biogáz előállítására hasznosítják, míg a szerény mennyiségben termesztett shiitake letermett táptalaját a házi kertekben terítik szét, ahol egy idő után lebomlik. A letermett laskagomba alapanyagot néhány hazai telepen állatok kiegészítő takarmányozására is használják. Megfelelő szoktatás után sertés, szarvasmarha, juh és kecske számára, főleg silózás után válik értékes takarmánnyá.

Ellenőrző kérdések:

- Melyek a csiperkekomposzt összetevői hazánkban?

- Sorolja fel a komposzt hőkezelésének lépéseit!

- Ismertesse a II. és III. fázisú komposzt közti különbségeket!

- Melyek a letermett gombakomposzt hasznosításának lehetőségei hazánkban?

- Milyen komposzt kiszerelési formákat ismer?

Irodalomjegyzék

Babcock, G. (2004): Reuse of Substrate in Specialty Mushroom Production. Mushroom Science XVI. Proceedings of the XVIth International Congress on the Science and Cultivation of Edible and Medicinal Fungi. (Miami, 14-17 March, USA), The Pennsylvania State University, 559-563.

Beyer, D.M. (2001): Spent Mushroom Substrate. Fact Sheet, http://mushroomspawn.cas.psu. edu./Spent.htm

Buth, J. (2007): Influences and parameters in composting. Mushroom Business, 25: 12-13.

Derks, G. (1992): The high-yielding, simple indoor composting system. Mushroom Journal, 510: 14-15.

Eger, G. (1972): Experiments and comments on the action of bacteria on sporophore initiation in Agaricus bisporus. Mushroom Science, 8: 719-725.

Fehérvári-Póczik, E., Slezák, K., Győrfi, J. (2005): Letermett csiperkegomba táptalaj keverékek hatása a kígyóuborka termésmennyiségére és a termés minőségére. Erdei Ferenc III. Tudományos Konferencia, Proceedings, II: 690-694.

Fehérvári-Póczik, E., Slezák, K., Győrfi, J. (2006): Nutrition content of spent mushroom compost before and after utilization in vegetable forcing experiments. International Journal of Horticultural Science, 12, 1: 53-55.

Fergus, C.L. (1964): Thermophilic and thermotolerant moulds and actinomycetes of mushroom compost during peak heating. Mycologia, 56: 267-284.

Fergus, C.L., Amelung, R.M. (1971): The heat resistence of some thermophilic fungi on mushroom compost. Mycologia, 63: 657-679.

Fermor, T.R., Wood, D.A. (1981): Degradation of bacteria by Agaricus bisporus and other fungi. Journal of General Microbiology, 126: 377-387.

Flegg, P.B. (1995): „Indoor-Kompostierung. Der Champignon, 384: 74-76.

Geösel, A., Pap, Z., Y. E. Bayoumi, Lestál, G., Győrfi, J. (2009): Letermett gombakomposzt, mint palántanevelő közeg vizsgálata. Kertgazdaság, 41, 3: 3-9.

Gerrits, J.P. . (1992): Trends in composting. Mushroom Journal, 508: 46-51.

Gerrits, J.P.G. (1974): Development of a synthetic compost for mushroom growing based on wheat straw and chicken manure. Netherlands Journal of Agricultural Science, 22: 175-194.

Gerrits, J.P.G. (1977): The significance of gypsum applied to mushroom compost, in particular in relation to ammonia content. Netherlands Journal of Agricultural Science, 25: 288-302.

Gerrits, J.P.G. (1985): Further studies on factors in bulk pasteurization and spawnrunning. Mushroom Journal, 161: 169-174.

Győrfi, J. (2003): Csiperketermesztés nemcsak vállalkozóknak. Szaktudás Kiadó Ház, Budapest, 5-199.

Győrfi, J. (2010): A csiperkegomba (Agaricus bisporus) termesztése. (In: Győrfi, J. (szerk): Gombabiológia, gombatermesztés. Mezőgazda Kiadó, Budapest,139-187.

Győrfi, J., Maszlavér, P. (2002): Technológiai forradalom a csiperkekomposzt készítésében. Kertgazdaság, 34, 1:, 64-69.

Győrfi, J., Geösel, A., Lestál, G., Póczik, E. (2008): A letermett komposztok összetételének változása. Proceedings of The 15th Symposium on Analytical and Environmental Problems, (Szeged, 22 September, 2008): 66-68.

Győrfi, J., Maszlavér, P., Fehérvári-Póczik, E. (2004): A letermett csiperkekomposzt elemösszetétele és hasznosításának lehetőségei. Proceedings of „The 11 th Symposium on Analytical and Environmental Problems”, (Szeged, 27 September, 2004): 257-261.

Győrfi, J., Maszlavér, P., Póczik, E., Slezák, K., Terbe, I. (2003): Palántanevelési kísérletek letermett csiperkekomposzt takaróanyag rétegén. Kertgazdaság, 35, 4: 37-44.

Lohr, V.I., Wang, S.H., Wolt, J.D. (1984): Physical and chemical characteristic of fresh and aged spent mushroom compost. Horticultural Science, 19: 681-683.

Maher, M.J. (1994): The use of spent mushroom substrate (SMS) as an organic manure and plant substrate component. Compost Science & Utilization, 2: 37-44.

Morrisey, L. (1995): Benefits of Phase III (spawn-run) compost to the mushroom grower. Proceedings of 11th Irish National Mushroom Conference, 38-39.

Nagai, M., Sato, T., Enei, H. (2004): Bioremediation by Laccases from Lentinula edodes. Proceedings of the XVIth International Congress on the Science and Cultivation of Edible and Medicinal Fungi. (Miami, 14-17 March, USA): 573-578.

Oei, P. (2003): Mushroom cultivation. Backhuys Publishers, Leiden, 1-429.

Philippoussis, A., Zervakis, G.I., Diamantopoulou, P., Ppapadopoulou, K., Ehaliotis, C. (2004): Use of Spent Mushroom Compost as a Substrate for Plant Growth and Against Plant Infections Caused by Phytophthora spp. Proceedings of the XVIth International Congress on the Science and Cultivation of Edible and Medicinal Fungi. (Miami, 14-17 March, USA): 579-584.

Rácz, J., Koronczy, I.-né (2001): Hogyan termesszünk csiperkegombát? Quality Champignons Kft., Kerecsend.

Riahi, H., Arab, A. (2004): Spent Mushroom Compost as an Alternative for Casing Soil. Proceedings of the XVIth International Congress on the Science and Cultivation of Edible and Medicinal Fungi. (Miami, 14-17 March, USA): 585-589.

Rinker, D.L., Zeri, S.W.K. (2004): Recycling of Spent Oyster Mushroom Substrate. Mushroom Growers Handbook 1. Oyster Mushroom Cultivation, Mushworld, 193-197.

Sinden, J.W., Hauser, E. (1950): The short method of mushroom composting. Mushroom Science, 1: 52-59.

Sinden, J.W., Hauser, E. (1953): The nature of the composting process and its relation to short composting. Mushroom Science, 2: 123-131.

Sinden, J.W., Schisler, L.C. (1962): Nutrient supplementation of mushroom compost at casing. Mushroom Science, 5: 267-280.

Stanek, M. (1974): Bacteria associated with mushroom mycelium (Agaricus bisporus(Lang.) Sing.) in hyphosphere. Mushroom Science, 9, 1: 197-207.

Straatsma, G. (2004): Processing and Composition of Mushroom Compost. Mushroom Science, XVI: 241-246

Turner, E.M. (1974): Phenoloxidase activity in relation to substrate and development stage of the mushroom Agaricus bisporus. Transactions of the British Mycological Society, 63: 541-547.

van Griensven, L.J.L.D. (1988): The Cultivation of Mushrooms. Mushroom Experimental Station, Horst.

Van Horen, L.G.J., van Rijswick, C., Bass, E. (2008): Economic Developments in the Mushroom Industry. Sixth International Conference on Mushroom Biology and Mushroom Products. Bonn, Germany. Programme and Abstracts, 34.

Van Zaayen, A., Rutjens, A.J. (1981): Thermal death point for two Agaricus species and for the spores of some major pathogens. Mushroom Science, 11: 393-402.

Wood, D.A. (1976): Primordium formation in axenic cultures of Agaricus bisporus (Lange) Sing. Journal of General Microbiology, 95: 313-319.